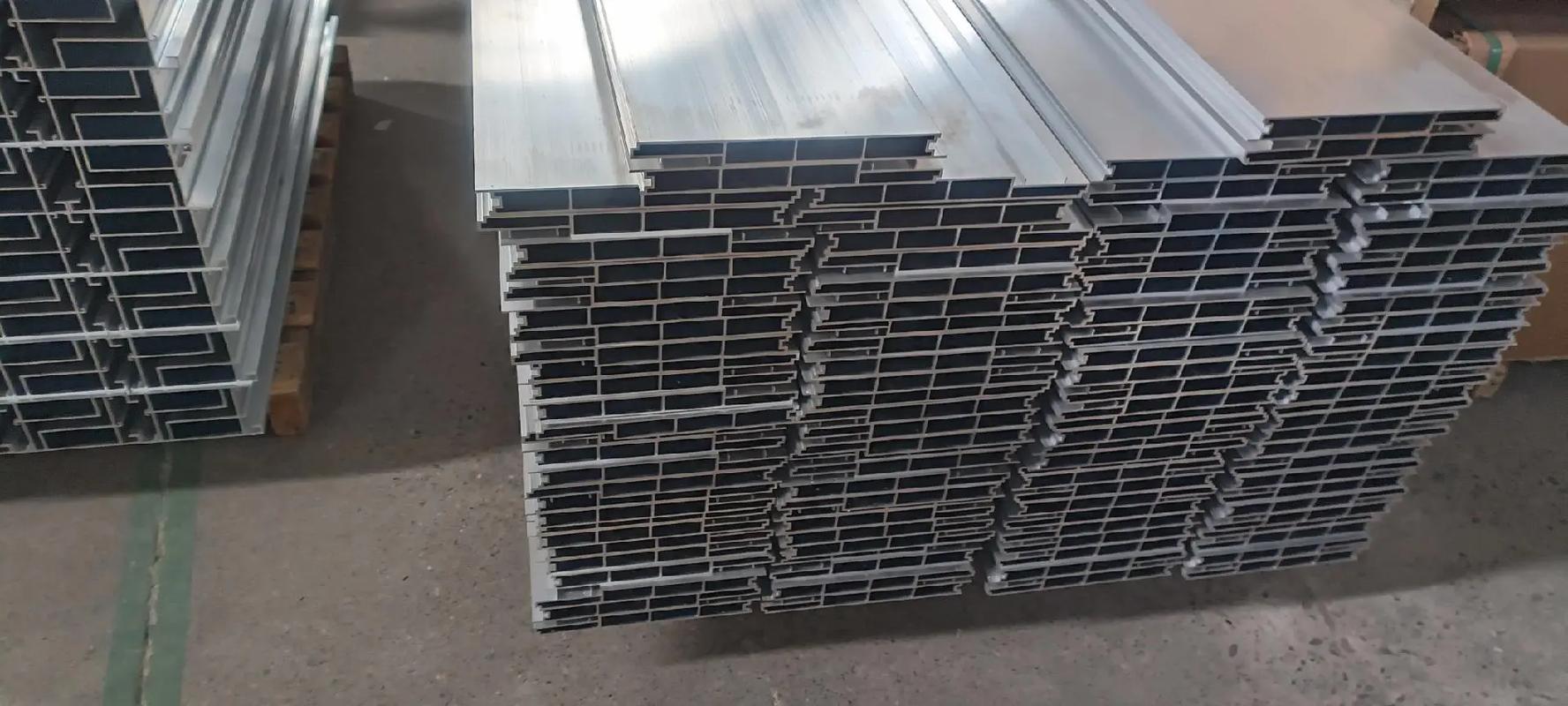

铝制品生产车间用风机 确保高效生产与安全的关键设备

在铝制品生产车间,从原料熔炼、铸造、轧制到后续的加工与表面处理,整个工艺流程往往伴随着高温、粉尘、有害气体(如氟化物、硫化物)以及金属颗粒物的产生。这些生产环境中的挑战,不仅直接影响产品质量和生产效率,更对车间工人的健康与安全构成潜在威胁。因此,科学配置与高效运行的通风与除尘系统,特别是其核心设备——工业风机,成为现代铝制品生产企业保障安全生产、提升环保水平、实现可持续发展的关键环节。

一、铝制品生产车间对风机的核心需求

- 高温排风与降温:熔炼炉、保温炉等设备持续散发大量热量,导致车间温度急剧升高。专用高温排风机能够迅速将热空气导出,配合新风系统,有效降低车间环境温度,改善工人作业条件,防止设备因过热而故障。

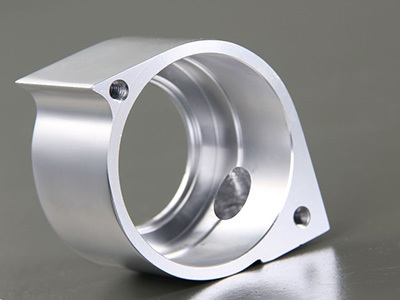

- 粉尘收集与净化:在铝锭锯切、机械加工、抛光打磨等工序中,会产生大量细微的铝金属粉尘。这些粉尘不仅易引发爆炸(铝粉具有可燃爆性),长期吸入更会导致严重的职业病(如铝尘肺)。因此,需要大功率的除尘风机配合高效的布袋除尘器或滤筒除尘器,形成负压抽吸,将粉尘从产生源头捕获并净化处理,确保车间空气洁净度和生产安全。

- 有害气体排除:在电解、氧化着色、酸洗等化学处理过程中,会产生氟化氢、硫酸雾等腐蚀性有害气体。防腐蚀材质的离心风机或玻璃钢风机是关键,它们需具备强耐腐蚀性,能够将这些气体安全输送到废气处理装置(如喷淋塔、碱液吸收塔)中进行中和净化,达标后排入大气。

- 工艺送风与冷却:在连续铸造、轧制等环节,有时需要特定温度和气流的空气对铝材进行均匀冷却,以控制其金相组织和机械性能。此时,工艺送风机需提供稳定、可控的风压与风量。

二、风机的主要类型与选型要点

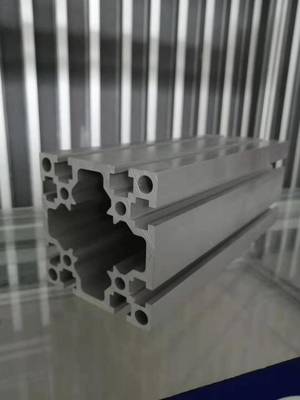

铝制品车间常用的风机主要包括:

- 离心风机:风压高,适用于阻力较大的通风除尘系统,如长管道输送、穿越除尘设备等。根据气体特性,可选用普通钢制、不锈钢或玻璃钢材质。

- 轴流风机:风量大,风压相对较低,常用于车间大空间的全面通风换气、局部工位的岗位送风或排风。

- 耐高温风机:采用特殊材料和冷却结构(如风冷、水冷轴承箱),能长期稳定工作在高温烟气环境中。

- 防爆风机:针对铝粉尘区域,其电机、叶轮等部件采用防爆设计,防止电火花引燃爆炸性粉尘。

选型核心考量因素:

1. 工况参数:准确计算所需的风量(m³/h)、风压(Pa)、气体温度、介质成分(粉尘浓度、腐蚀性)是选型基础。

2. 材质匹配:根据介质的腐蚀性和温度,选择碳钢、不锈钢、玻璃钢或特种涂层材质。

3. 效率与能耗:选择高效节能型风机,虽然初期投资可能稍高,但长期运行能大幅降低电力成本。

4. 安全认证:在爆炸性环境使用的风机,必须具备相应的防爆认证。

5. 噪音控制:选用低噪音型号或配设消声器,以符合职业健康标准。

三、科学布局与系统集成

铝制品车间的通风除尘绝非单台风机的孤立工作,而是一个系统工程:

- 源头捕捉:在粉尘、烟气产生点(如炉口、加工机床)设置集气罩,从源头高效捕集污染物。

- 管道网络:合理设计管道布局,确保气流分配均匀、阻力最小,避免粉尘在管内沉积。

- 净化核心:风机作为动力心脏,需与除尘器、废气净化塔等设备完美匹配,形成稳定高效的处理流程。

- 智能控制:采用变频器(VFD)控制风机转速,可根据实际生产负荷(如开炉数量)自动调节风量,实现“按需通风”,达到最佳节能效果。

四、维护管理与效益分析

定期的维护保养是保障风机系统长期可靠运行的生命线,包括清洁叶轮、检查轴承与润滑油、紧固部件、测试振动与噪音等。一个设计精良、运行稳定的风机系统能为铝制品企业带来多重效益:

- 安全效益:从根本上消除粉尘爆炸、职业中毒和高温中暑风险。

- 环保效益:确保废气、粉尘排放符合日益严格的环保法规,履行企业社会责任。

- 生产效益:清洁的环境有助于提高设备精度和稳定性,减少产品表面污染,提升产品合格率。

- 经济效益:通过节能运行和减少设备损耗,降低综合运营成本;良好的工作环境能提升员工士气与生产效率。

###

总而言之,铝制品生产车间用风机远非简单的通风设备,它是集安全生产保障、环境保护、工艺支持与能效管理于一体的关键工业装备。面对铝加工行业高质量发展的要求,企业必须高度重视通风除尘系统的科学规划、精准选型与智能运维,选择专业可靠的供应商与产品,从而为打造绿色、安全、高效的现代化铝制品工厂奠定坚实基础。

如若转载,请注明出处:http://www.5hnjhly.com/product/64.html

更新时间:2026-02-24 11:29:20